《國家鼓勵(lì)發(fā)展的重大環(huán)保技術(shù)裝備目錄(2023年版)》入選技術(shù)裝備案例-廢舊動(dòng)力蓄電池?zé)o害化再生利用技術(shù)裝備介紹

為落實(shí)《環(huán)保裝備制造業(yè)高質(zhì)量發(fā)展行動(dòng)計(jì)劃(2022-2025年》(工信部聯(lián)節(jié)〔2021〕237號(hào))工作部署,加快先進(jìn)環(huán)保技術(shù)裝備研發(fā)和推廣應(yīng)用,提升環(huán)保裝備制造業(yè)整體水平和供給質(zhì)量,工業(yè)和信息化部、生態(tài)環(huán)境部編制了《國家鼓勵(lì)發(fā)展的重大環(huán)保技術(shù)裝備目錄(2023年版)》。

我協(xié)會(huì)副會(huì)長單位格林美股份有限公司所屬子公司荊門動(dòng)力電池再生技術(shù)有限公司自主研發(fā)設(shè)計(jì)的“廢舊動(dòng)力蓄電池?zé)o害化再生利用技術(shù)裝備”成功入圍:

技術(shù)主要內(nèi)容

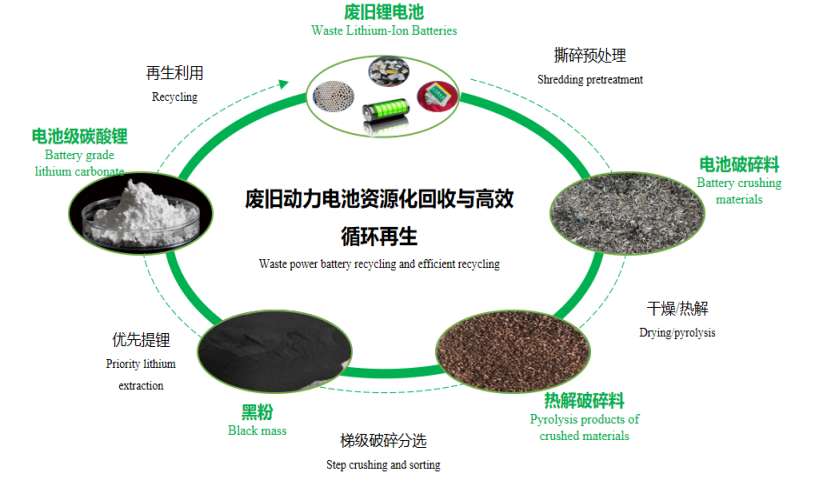

本技術(shù)裝備以機(jī)械物理法為主,采用精準(zhǔn)控氧低溫連續(xù)熱解技術(shù),實(shí)現(xiàn)不同規(guī)格退役鋰電池的高效熱解預(yù)處理,除隔膜外的有機(jī)物分解率達(dá)到99%以上;采用梯級(jí)破碎精細(xì)化分選技術(shù),實(shí)現(xiàn)電池廢料多組分的高效分選,包括有價(jià)金屬、黑粉、銅鋁、隔膜等組分的回收率大于90%;對(duì)過程中產(chǎn)生的廢氣、粉塵等進(jìn)行凈化處理,實(shí)現(xiàn)退役鋰電池精細(xì)化分選全過程的無害化綜合處理;實(shí)現(xiàn)廢舊動(dòng)力電池處理流程化、放電自動(dòng)化、熱解精準(zhǔn)連續(xù)化、破碎分選精細(xì)化,整套裝備處理能力大于2噸/小時(shí);結(jié)合全流程的智能控制,形成廢舊鋰電池綜合處置及資源高效再生的產(chǎn)業(yè)化示范。

技術(shù)應(yīng)用案例

成套技術(shù)裝備已產(chǎn)業(yè)化應(yīng)用于10萬噸廢舊鋰電池及極片廢料綜合處理項(xiàng)目,可形成年產(chǎn)值50億元的經(jīng)濟(jì)增長,為當(dāng)?shù)厣鐣?huì)創(chuàng)造大量就業(yè)和市場機(jī)會(huì),快速推動(dòng)當(dāng)?shù)亟?jīng)濟(jì)發(fā)展;該技術(shù)裝備每處理1萬噸廢舊動(dòng)力電池, 較直接生產(chǎn)電池正負(fù)極材料可實(shí)現(xiàn)減排二氧化碳約4萬噸。

污染防治效果和達(dá)標(biāo)情況

項(xiàng)目一期自建成運(yùn)行以來,回收處理廢舊動(dòng)力電池及廢料2萬多噸,全組分資源化產(chǎn)出黑粉、 銅鋁、鐵料等有價(jià)組分材料1.7萬噸左右,從根本上實(shí)現(xiàn)廢舊動(dòng)力電池對(duì)環(huán)境污染的治理,杜絕了廢舊動(dòng)力電池對(duì)環(huán)境生態(tài)的直接影響,在廢舊動(dòng)力電池及廢料處理過程中,對(duì)產(chǎn)生的廢氣進(jìn)行多級(jí)無害化綠色凈化處理,排放指標(biāo)遠(yuǎn)低于國家和行業(yè)相關(guān)標(biāo)準(zhǔn),技術(shù)裝備體系實(shí)現(xiàn)了廢舊動(dòng)力電池的綠色資源化。

荊門動(dòng)力電池再生技術(shù)有限公司簡介

荊門動(dòng)力電池再生技術(shù)有限公司位于荊門國家級(jí)高新區(qū),是格林美集團(tuán)整合廢舊電池資源化利用業(yè)務(wù)于2021年11月成立,隸屬武漢動(dòng)力電池再生技術(shù)有限公司的退役動(dòng)力鋰電池綜合利用板塊,注冊(cè)資本10000萬元,是一家以廢舊動(dòng)力電池資源化循環(huán)再生為主業(yè)務(wù)的廢舊動(dòng)力電池綜合利用及再生材料加工貿(mào)易企業(yè)。業(yè)務(wù)板塊包括廢舊電池及電池廢料的綠色資源化、含鋰廢料回收深加工、電池級(jí)碳酸鋰再生利用、循環(huán)再生產(chǎn)品銷售等。公司具有廢舊電池綠色高效資源化、前驅(qū)體材料再生等各層面的獨(dú)立自主研發(fā)和技術(shù)裝備開發(fā)能力,是一家致力于退役動(dòng)力電池及金屬廢料全組分、無害化、綠色高效回收與資源再生的新能源材料高新技術(shù)企業(yè)。2023年順利通過《新能源汽車退役動(dòng)力蓄電池綜合利用規(guī)范企業(yè)》認(rèn)證,積極打造規(guī)范的廢舊動(dòng)力電池綜合回收與再生利用技術(shù)裝備產(chǎn)業(yè)化,通過技術(shù)創(chuàng)新和產(chǎn)業(yè)化示范,努力推動(dòng)廢舊動(dòng)力電池資源化回收行業(yè)快速發(fā)展。

廢舊動(dòng)力電池資源化循環(huán)再生業(yè)務(wù)模式

公司以產(chǎn)業(yè)化技術(shù)裝備創(chuàng)新升級(jí)為主導(dǎo),打造形成了完備的技術(shù)裝備產(chǎn)業(yè)化團(tuán)隊(duì)。從廢舊電池及廢料的精細(xì)化分選到黑粉循環(huán)再造電池級(jí)碳酸鋰,自主開發(fā)了一系列技術(shù)工藝和產(chǎn)業(yè)化裝備,先后攻克了電芯放電兼容難、安全破碎效率低、熱解智能化程度低、全組分分選粗放、回收產(chǎn)品質(zhì)量差等電池廢料高效資源化過程中的技術(shù)難題,同時(shí)形成了含鋰廢料來源廣、提鋰技術(shù)新、鋰液純化度高、再生產(chǎn)品品質(zhì)優(yōu)等廢料再生碳酸鋰的技術(shù)優(yōu)勢。累計(jì)申請(qǐng)發(fā)明專利50件,實(shí)用新型專利100余件,牽頭/參編廢舊動(dòng)力電池回收與材料再生領(lǐng)域行業(yè)/國行標(biāo)10余項(xiàng),在自主研發(fā)的基礎(chǔ)上,眾多高校形成產(chǎn)研合作,積極推進(jìn)廢舊動(dòng)力電池綜合利用產(chǎn)業(yè)化的技術(shù)升級(jí)。分別完成磷酸鐵鋰黑粉、三元黑粉和電池級(jí)碳酸鋰的碳足跡認(rèn)證,并取得電池級(jí)碳酸鋰產(chǎn)品中鋰100%循環(huán)含量認(rèn)證。